Polistan.ru

оборудование для сварки полимеров +7 (925) 467-54-92 (металлообработка),+7 (495) 748-89-02, +7 (925) 471 32 51

info@polistan.ru

г. Москва, Электродная улица, 8с2

Оборудование

- Двухпостовые станки ТВЧ

- Станки-Слайдеры ТВЧ

- Однопостовые станки ТВЧ

- Специализированные

- Станки ультразвуковые тактовые

- Ультразвуковые швейные машины

- Ультразвуковые автоматические линии

- Ультразвуковые полуавтоматические линии

Станки ТВЧ для натяжных потолков

Запчасти и расходники

- Электродные полосы

- Оснастка для сварки ТВЧ

- Ролики

- Прочие запчасти

- Генераторные лампы

- Оснастки ультразвук

Главная » Cправочник и технологии

Cправочник и технологии

Таблица свариваемости полимеров ультразвуком

Список аббревиатур самых распространенных полимеров

ABS, АБС-пластик - Акрилонитрил - бутадиен - стирол

ASA - Акрилонитрил - стирол - акрилат

BOPP, БОПП - Биаксиальноориентированный (двуосноориентированный) полипропилен

C - Целлюлозные полимеры

COC - Циклоолефин сополимер

CPP - Каст полипропилен

Imod -Модификаторы

HDPE, ПЭВП, ПЭНД - Полиэтилен высокой плотности, низкого давления

LDPE, ПЭНП, ПЭВД - Полиэтилен низкой плотности, высокого давления

LCP - Жидко-прозрачный полимер

MABS - Метил метакрилат - акрилонитрил - бутадиен - стирол

MF - Меламин - формальдегид

MPF - Меламин - фенол - формальдегид

OPP, ОПП - Ориентированный полипропилен

PA - Полиамид

PBT - Поли бутилен терефталат

PC - Поликарбонат

PE, ПЭ - Полиэтилен

PEI - Полиэфирамид

PEN - Полиэтилен-нафталат

PES - Полиэфир-сульфон

PET, ПЭТ, ПЭТФ - Полииэтилентерефталат

PETG - Полиэтилентерефталат, гликоль

PF - Фенол-формальдегид

PI - Полиимид

PK - Поликетон

PMMA - Полиметил-метакрилат

POM - Полиоксиметилен, Полиформальдегид

PP, ПП - Полипропилен

PPE - Полиoфенилен эфир

PPS - Полифениленсульфид

PPSU - Полифениленсульфон

PS, ПС - Полистирол

PS-SY - Синдиотактический полистирол

PSU - Полисульфон

PTFE - Политетрафторэтилен

PUR - Полиуретан

PVC, ПВХ - Поливинилхлорид, "Винил"

PVDF - Поливинилиден флуорид

SAN - Стирол акрилонитрил

SB - Стирол бутадиен

SMAH - Стирол малеиновый ангидрид

Жесткие пленки

PVC

PS (полистирол) (kinds OPS, UPS, BOPS

PET (полиэтилентерефталатная или лавсановая пленка)

БОПП (биаксиально-ориентированная полипропиленовая пленка)

OPS

PP

PE

ABS

Поликарбонат

СPP

ПВХ/ПЭ, ПЭТ, ПЭТ/ПЭ

Polyester (70 -25250 d)

Nylon (70-2520 d)

Низко-эластичный полистер ( 150-1800 D)

Данные виды жестких полимерных пленок хорошо поддаются термоформованию, имеют широкую цветовую гамму, позволяют претворить в жизнь даже самые сложные дизайнерские решения в области упаковки.

Но стоит отметить, что применение некоторых полимерных пленок (в частности ПВХ, полистирол) для изготовления пищевой упаковки ограничивается требованиями Законодательств ряда стран Европы.

Так, например, в Германии и ряде других европейских стран запрещено использование ПВХ для изготовления упаковки, ввиду невозможности его утилизации без насения вреда окружающей среде. Пленка ПВХ безвредна для пищевых продуктов, но при ее сжигании выделяется хлор. Отказ от сжигания тоже не решает проблемы, так как она разлагается с выделением яда в почву.

Существуют ограничения и на применение полистирола для пищевой упаковки. При хранении, даже не длительном, продуктов в полистирольной упаковке (в частности шоколадных конфет в коррексах) начинается процесс эмиссии стирола. Шоколад попросту впитывает стирол, являющийся вредным для здоровья человека.

ПЭТФ - наиболее дорогой вид сырья для производства пищевой упаковки. Но это пленка более высокой молекулярной массы (20 000 - 40 000), что исключает эмиссию из материала любых вредных веществ. Сама же основа полимера, получаемого поликонденсацией терефталевой кислоты или ее диметилового эфира с этиленгликолем не наносит вред окружающей среде при разложении.

Cпособы сварки ультразвуком

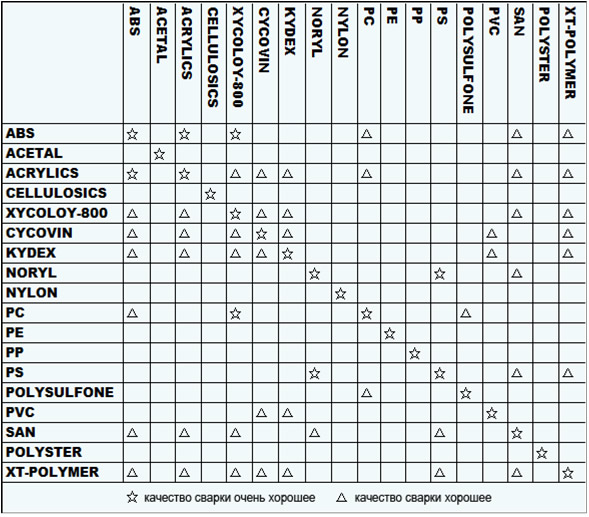

Таблица свариваемости полимеров ультразвуком

Технология сварки ТВЧ

Сварка пластмасс в электрическом поле - сварка током высокой частоты (ТВЧ), производится за счет разогрева материала в результате поглощения им энергии электрического поля.

Сварка ТВЧ, так же как и ультразвуковая сварка (см. ниже), обеспечивает быстрый и локальный нагрев соединяемых поверхностей без проплавления всего объема материала и поэтому может быть использована для соединения материалов с узким температурным интервалом вязкотекучего состояния, с высокой степенью ориентации и высокой вязкостью расплава .

При сварке ТВЧ материал находится между металлическими электродами, что с подключением этой системы к источнику высокочастотной электроэнергии образует конденсатор. Под действием электрического поля материал-диэлектрик поляризуется. В случае переменного электрического поля в диэлектрике образуется переменная поляризация, сопровождающаяся смещением заряженных частиц, входящих в атомы и молекулы. Большинство реальных диэлектриков (в том числе и термопласты), помещенных в переменное поле, имеют некоторую проводимость.

Предпосылкой для нагрева полимера в высокочастотном электрическом поле является наличие в его молекулах звеньев, имеющих дипольное строение и способных поляризоваться при наложении внешнего поля. При внесении полимера в переменное электрическое поле микродиполи будут ориентироваться в направлении электрического поля, то есть положительные заряды потянутся к отрицательно заряженной пластине конденсатора, отрицательно заряженные - к положительной пластине. При смене знака заряда на обкладках конденсатора будет меняться ориентация участков молекул. Препятствовать смене ориентации будут соседние звенья той же молекулы и соседние молекулы. Энергия, затрачиваемая на преодоление этих препятствий, будет превращаться в тепловую. При нагреве вязкость полимера уменьшается и условия ориентации улучшаются.

При малой частоте изменения электрического поля диполи диэлектрика ориентируются без запаздывания, а с возрастанием частоты поля увеличивается скорость поворота диполей, и растет трение частиц. При очень большой частоте частицы не успевают совершить полную ориентацию и поляризация ослабевает.

Исследования показывают, что процесс теплообразования в высокочастотном электрополе характеризуется параметрами этого поля (частотой и напряженностью), а также диэлектрическими свойствами полимера. Скорость нагрева не зависит от теплопроводимости материала, которая только определяет потери теплоты в околошовную зону и в массу электродов. В связи с этим максимальная температура при сварке, как правило, сосредоточена на контакте деталей, а минимальная - на границе изделия и электродов. Такое распределение температуры -преимущество сварки ТВЧ, так как не происходит наружного перегрева материала. Изменяя напряженность и частоту электрического поля, увеличивают скорость нагрева, но увеличение напряженности возможно лишь до определенного предела, выше которого происходит электрический пробой свариваемого пакета, находящегося между электродами. При этом получается брак в шве и нарушается режим работы генератора ВЧ.

Частота электрического поля также ограничивается размерами конденсатора. При нарушении определенных соотношений возможно возникновение неравномерного нагрева пластмасс.

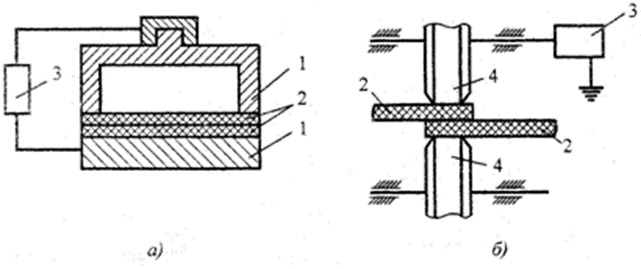

Методы сварки токами высокой частоты. Технологически различают три метода сварки ТВЧ пластмасс: прессовый, шовный и точечный. Выбор того или иного метода сварки во многом зависит от конструктивных особенностей изделий.

При прессовом методе (рис. 1, а) свариваемые детали помещают между обкладками рабочего конденсатора - электродами, один из которых, а может быть и оба, повторяют конфигурацию шва. Эти электроды сменные, то есть можно назначить любую форму шва.

Рис. 1 Схемы сварки пластмасс в электрическом поле высокой частоты:

1-электроды, 2-свариваемые детали, 3-генератор, 4-диски

При подаче напряжения от генератора на электроды одновременно дается необходимое давление на свариваемые детали. При этом место сварки по всей длине нагревается одновременно и равномерно, что обеспечивает высокое качество и стабильность механических свойств сварного шва. Но этим методом сварки можно соединять детали толщиной не более 5 мм.

Прессовая сварка - наиболее универсальный и распространенный способ. Он применяется не только для сварки деталей, но и для клеймения изделий, декоративной отделки и нанесения аппликаций.

Шовная сварка ТВЧ (рис. 1, б) осуществляется двумя вращающимися в противоположные стороны дисками, которые одновременно с нагревом создают давление на свариваемые детали. При кажущейся простоте этому методу сварки свойственен один серьезный недостаток: для обеспечения высокой производительности и при малой площади сварки требуется повышать напряжение и частоту тока, то есть удельную мощность, которые, как показано выше, ограничены. Поэтому производительность этого метода относительно невелика. Практически этот метод сварки применяется относительно редко и только для сварки тонких пленок.

Точечная сварка ТВЧ (рис. 1, б) является разновидностью шовной, отличающаяся от нее тем, что шов не сплошной по длине, а прерывистый (отдельные точки). Применяется такая сварка, в основном, для прихватки собранных под прессовую или шовную сварку изделий.

В высокочастотном поле можно сваривать поперечные стыки труб. Однако достижение равномерного разогрева по всему периметру стыка связано с определенными трудностями. Для сварки труб используют кольцевые разъемные или неразъемные электроды.

Важным параметром сварки здесь является расстояние от стыка до электрода, с уменьшением которого напряженность поля в стыке возрастает и поэтому надо выбирать его оптимальным.

Основные технологические параметры сварки ТВЧ:

- напряженность электрического поля;

- величина давления:

- продолжительность нагрева.

Большинство полимерных материалов эффективно нагревается при частоте 10...150 МГц. С целью обеспечения стабильности работы и отсутствия пробоев целесообразно использовать верхний предел частот, хотя на нижнем пределе обеспечивается максимальное КПД генератора. Частота электрического поля нормирована и определяется полосами частот, разрешенных для использования в технических целях. Во избежание создания помех радиовещанию, телевидению и другим службам в Российской Федерации разрешенными для сварки ТВЧ являются частоты 27, 12; 40, 62; 81, 36; 152 МГц.

Следует отметить, что, к сожалению, такие широко применяемые термопласты, как полиэтилен, полистирол, фторопласт-4 и некоторые другие непосредственно сваркой ТВЧ соединяться не могут, так как они являются наиболее совершенными диэлектриками и не могут генерировать достаточно тепла для сварки.

Технология сварки ультразвук

Мощные ультразвуковые колебания находят широкое применение в промышленности, а также в науке для исследования некоторых физических явлений и свойств веществ. В технике ультразвук используют для обработки металлов и в дефектоскопии. Широко применяется в медицине. В сварочной технике ультразвук может быть использован в различных целях. Воздействуя им на сварочную ванну в процессе кристаллизации, можно улучшить механические свойства сварного соединения, благодаря измельчению структуры металла шва и удалению газов. Ультразвук снижает или снимает собственные напряжения и деформации, возникающие при сварке. Одним из наиболее перспективных применений ультразвука является ультразвуковая сварка (УЗС), получившая в последние годы большое развитие, как в нашей стране, так и за рубежом.

Основными отличительными чертами УЗС пластмасс является:

- возможность сварки по поверхностям, загрязненным различными продуктами;

- локальное выделение теплоты в зоне сварки, что исключает перегрев пластмассы, как это имеет место при сварке нагретым инструментом, нагретыми газами и т.д.;

- возможность получения неразъемного соединения при сварке жестких пластмасс на большом удалении от точки ввода УЗ энергии;

- возможность выполнения соединений в труднодоступных местах;

- при УЗС нагрев материала до температуры сварки осуществляется быстро; время нагрева исчисляется секундами и долями секунды.

Осуществляется поставка разработанного оборудования для следующих технологических операций:

- ультразвуковой сварки пластмасс (полистирола, АБС-пластика, полиэтилена, лавсана, капрона и т.п.), применяемых в пищевой, химической, авиационной, автомобильной и других отраслях промышленности;

- ультразвуковой резки термопластичных материалов-полимеров различных марок, бумаги, пленок и др.;

- армирования пластмасс металлами, развальцовки заклепок из полимера, нарезания резьбы в пластмассе, соединение пластмасс с металлами;

- изготовление нетканых материалов на основе полипропилена, капрона, лавсана и др., с последующим их соединением между собой ультразвуком;

- ультразвуковым тиснением на полимерах и коже.

Способ УЗС пластмасс заключается в том, что электрические колебания УЗ частоты (18-50 Кгц), вырабатываемые генератором, преобразуются в механические колебания сварочного инструмента - волновода и вводится в свариваемый материал. Здесь часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температур вязкотекучего состояния. Для обеспечения надлежащих условий ввода механических колебаний и создание тесного контакта свариваемых поверхностей прикладывается давление между волноводом и опорой. Такой контакт обеспечивается статическим давлением Рст. рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединений. Динамическое усилие F, возникающее в результате колеблющегося волновода, приводит к нагрузу свариваемого материала, а действие статического давления Рст. обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют по одной линии перпендикулярно к свариваемым поверхностям. Такая схема ввода энергии применяется для УЗС пластмасс в отличие от "металлической схемы, когда механические колебания действуют в плоскости соединяемых поверхностей, а давление перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним.

По характеру передачи энергии и распределению ее по свариваемым поверхностям УЗС делится на контактную и передаточную.

Возможность передачи механической энергии к зоне сварки зависит от упругих свойств и коэффициента затухания колебаний и свариваемых материалах. Если полимер характеризуется низким модулем упругости и большим коэффициентом затухания, то сварное соединение можно получить лишь на малом удалении от плоскости ввода колебаний. Сварка по такой схеме называется контактной УЗС. Контактная УЗС обычно применяется для соединения изделий из мягких пластмасс, таких как полиэтилен полипропилен ПВХ, а также пленок и синтетических тканей небольшой толщины - от 0,02 мм до 5 мм. При этом способе сварки наиболее распространены соединения внахлестку.

Если полимер обладает высоким модулем упругости и низким коэффициентом затухания, то сварное соединение можно получать на большом удалении от ввода механических колебаний. сварка по такой схеме называется передаточной УЗС. Передаточную сварку рекомендуется применять для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон и др. Здесь соединения получают встык, втавр. Удаление поверхности ввода механических колебаний от плоскости раздела свариваемых деталей зависит от упругих свойств материала и может составлять от 10 до 250 мм.

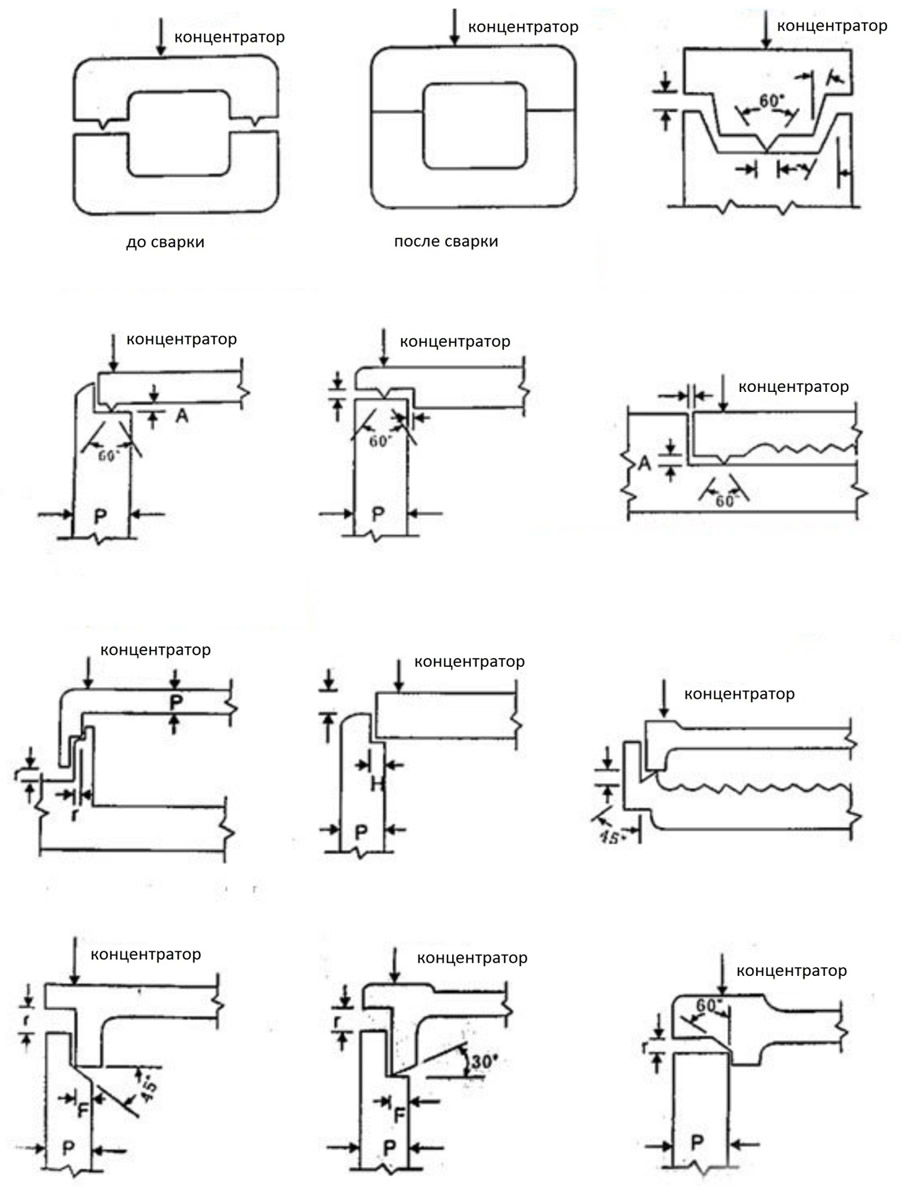

Установлено, что развитие и образование сварного соединения зависит от степени концентрации напряжений в зоне сварки и может быть интенсифицировано за счет создания искусственных концентраторов напряжения. Наиболее распространенным способом сварки с использованием искусственных концентраторов является сварка с разделкой кромок, причем наилучшие результаты получаются, когда одна из деталей имеет V-образный выступ. Концентрация напряжений может быть создана также при увеличении шероховатости поверхностей, или когда на свариваемые поверхности насыпают крошку из того же материала.

В зависимости от перемещения волновода относительно изделия УЗС разделяется на прессовую и непрерывную.

Прессовая сварка выполняется за одно движение волновода и применяется как для контактной, так и передаточной сварки.

Непрерывная сварка обеспечивает получение непрерывных протяженных сварных швов за счет относительного перемещения волновода и свариваемых изделий и применяется для сварки изделий из полимерных пленок из синтетических тканей, мешков, фильтров и т.д. Здесь применяется как ручная, так и механизированная сварка. Для непрерывной сварки используются схемы с фиксированной осадкой и фиксированным зазором.

Возможность получения сварных соединений определяется количеством тепловой энергии, выделяющейся в зоне соединения и теплоотводом из этой зоны. Так как количество выделяющейся в зоне сварки энергии определяется количеством энергии, вводимой в свариваемое изделие, то возникает необходимость дозирования последней.

По принципу дозирования вводимой механической энергии ультразвуковая сварка подразделяется на сварку:

- с фиксированным временем протекания ультразвукового импульса;

- с фиксированной осадкой;

- с фиксированным зазором;

- с дозированием энергии по кинетической характеристике (по изменению амплитуды смещения опоры).

Основными параметрами ультразвуковой сварки, характеризующими выделение энергии в зоне соединения, является: амплитуда колебаний рабочего торца волновода А (мкм; частота колебаний f (кГц); продолжительность ультразвукового импульса t св/с/ или в случае непрерывной сварки - скорость сварки V св. /м/с/; сварочное статическое давление Рст. /Па/ или усиление прижатия F /н/ волновода к материалу.

Дополнительные параметры режима сварки - размеры, форма и материал опоры и волновода, материал теплоизоляционных прокладок; температура предварительного подогрева волновода и т.д.

Основные параметры режима взаимосвязаны. Время, необходимое для сварки, зависит от амплитуды колебаний и сварочного давления. При более высоких амплитудах необходимые свойства сварных соединений могут быть достигнуты при меньшем времени сварки, и наоборот. Определяющим параметром режима ультразвуковой сварки является амплитуда колебаний рабочего торца волновода, которая выбирается в пределах 30-70 мкм. Оптимальному значению амплитуды соответствует максимальная прочность и наилучшее качество сварного соединения. Амплитуда колебаний, необходимая для обеспечения качественной сварки, связана с величиной сварочного давления и, кроме того, зависит от геометрических размеров свариваемых деталей, типа свариваемых полимеров и опоры, определяющих распределение характеристик звукового поля.

Оптимальные параметры режима сварки зависят от свойств свариваемого материала, толщины и формы изделий и других факторов и устанавливаются в каждом конкретном случае экспериментально к реальным изделиям. Оценка режима обычно проводится по показателям прочности сварного соединения. Кроме того, проверяют его на герметичность, деформацию и другие характеристики.

Свойства сварных соединений зависит не только от параметров режима сварки, но и от рабочего цикла. Рабочий цикл определяется последовательностью приложения давления, включения, прохождения и выключения ультразвукового импульса, выдержки изделия под давлением и снятия давления. Цикл сварки закладывается в основу выбора схемы механизма давления и включения ультразвуковых колебаний сварочных машин.

Наиболее распространенный рабочий цикл ультразвуковой сварки - статистическое давление - ультразвук. Статистическое давление Рст. прикладывается до включения ультразвуковых колебаний, остается постоянным в течение всего цикла и снимается с запаздыванием, после окончания формирования сварного соединения. Охлаждение материала сварного шва начинается, когда детали еще сжаты между волноводом и опорой. В течение всей операции сварки ультразвуковые колебания вводятся без перерыва в виде одного импульса.

При цикле ультразвук - статистическое давление ультразвуковые колебания включаются до приложения давления. Первоначальное включение ультразвука позволяет очистить свариваемые поверхности от загрязнений.

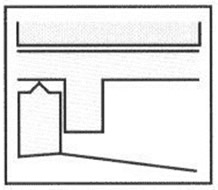

При сварке изделий из жестких полимеров, с целью уплотнения и повышения прочности сварного шва непосредственно после выключения ультразвуковых колебаний, увеличивается давление на волновод. Повышенное давление (ковочное усилие) должно следовать за выключением ультразвуковых колебаний через небольшой, строго контролируемый интервал времени. При относительно большом времени применение проковки не дает результатов, так как свариваемый материал успевает остыть до ее начала. При очень малом времени возможно выдавливание расплавленного материала из места сварки под действием значительного ковочного усилия. В этом случае возможны выплески и прожоги полимера. Такой рабочий цикл целесообразно использовать при необходимости получить герметичный шов на объемных деталях, выполненных из ударопрочного полистирола. При этом применяются специальные разделки шва в виде замковых и клиновидных канавок.

Возможна сварка синтетических тканей на основе капрона, нитрона, лавсана, полипропилена, хлорина и т.д. широко применяется для изготовления изделий технического назначения: фильтров, одежды, брезентов, палаток, а также клапанов, воротничков, петель, швов рукавов и т.п. Здесь происходит одновременная сварка и резка ткани. При этом производительность по сравнению с ниточными соединениями увеличена в 5-6 раз.

Соединение тканей нитками имеет ряд недостатков: отсутствие герметичности, образование гофров на шве, обрыв нитей при больших скоростях сшивания и т.д.

УЗС синтетических тканей выполняют двумя способами: 1) ткань неподвижна, двигается УЗ инструмент-пистолет; 2) ткань подвижна, сварочная головка закреплена на стационарной установке. В этом случае сварка может быть шовной, шовно-шаговой и профильно-прессовой. Свариваются ткани как полностью натуральные, так и с добавкой до 50% хлопка (толщина ткани - 40 мкм до 4000 мкм).

Соединение пластмасс с металлами могут осуществляться посредством запрессовки металлических деталей в пластмассу: при помощи термопластичных заклепок; при помощи винтов, устанавливаемых в отверстие с резьбой, полученной ультразвуковым формованием; сваркой металлических деталей через предварительно нанесенную на них пластмассу (металлопласты).

При запрессовке металлических деталей в термопласте предварительно сверлят отверстие, которое служит направляющим. В него же для устранения наплывов и заусенцев на поверхности изделия вытесняется пластмасса.

При заклепочном соединении металлических деталей с пластмассовыми в первой детали делают отверстие, а во второй стержень заклепки, выполненный заодно с пластмассовой деталью. Металлическую деталь надевают на этот стержень, а в выступающую часть стержня вводят ультразвуковые колебания. В результате стержень размягчается и деформируется волноводом. Придавая рабочему торцу волновода различную форму, например, делая одно или два полусферических углубления, можно получить соединение с замыкающей головкой различной конфигурации.

Ультразвук может быть использован для нарезания резьбы в пластмассах. Для этой цели в пластмассовой детали сначала сверлится отверстие, диаметр которого меньше наружного диаметра резьбы (например, для резьбы М4 сверлится отверстие диаметром 3,2 мм). Под воздействием ультразвуковых колебаний, которые передаются через волновод к головке винта, и приложенного давления полимер разогревается до вязкотекучего состояния, приобретая форму резьбы.

При сварке мягких пластмасс, характеризующихся низким модулем упругости и большим коэффициентом затухания ультразвуковых колебаний, в основном, используется контактная ультразвуковая сварка. Типичными представителями этих пластмасс являются полиэтилен высокой и низкой плотности, полипропилен, пластифицированный поливинилхлорид и др. Характерная особенность ультразвуковой сварки этих материалов состоит в значительном тепловыделении не только на границе раздела свариваемых материалов, но и в объемах, прилегающих к волноводу и опоре. Это приводит к существенной деформации поверхностей свариваемых деталей, проявляющейся во внедрении рабочего торца волновода в пластмассу с вытеснением пластицированного материала, причем величина внедрения может составлять более 50% от суммарной толщины деталей. Поэтому ультразвуковую сварку мягких пластмасс рекомендуется использовать для соединения по контору, чаще с одновременным образованием материала, выступающего за внешний контур рабочего торца волновода. Такие соединения широко применяются при изготовлении емкостей, контейнеров и туб, использующихся, как правило, для хранения пищевых продуктов, косметики или продуктов бытовой химии. Поэтому при разработке технологии сварки таких изделий из мягких пластмасс следует, в первую очередь, обращать внимание на влияние затариваемых продуктов на свариваемость.

Изготовление нетканых материалов.

Разработан новый способ изготовления нетканых материалов, согласно которому волокна холста, ориентированные или распределенные случайно, скрепляются посредством ультразвуковой сварки. При этом холст может состоять из термопластичных волокон (полипропилена, капрона, лавсана, хлорина и др.) или из смечи их с хлопком, вискозой, шерстью и другими нетермопластичными волокнами. В последнем случае размягченная термопластичная составляющая обволакивает нетермопластичные волокна, тем самым образуя прочные соединения. Поскольку волокнистые холсты характеризуются большим коэффициентом затухания, то их скрепление может производиться по схеме контактной ультразвуковой сварки. Для непрерывного осуществления процесса наиболее приемлем способ шовной сварки с шаговым перемещением материала, так как в этом случае предотвращаются деформации и разрывы нескрепленного холста как в процессе сварки, так и в процессе транспортировки готового материала на заданный шаг. При этом сварные швы могут укладываться как в направлении, перпендикулярном продольной оси холста, так и под углом к оси. Протяженные швы могут быть получены при использовании нескольких волноводов, установленных таким образом, чтобы обеспечивалось необходимое перекрытие сварных швов.

Сварка искусственных кож.

Искусственные кожи (ИК) получают нанесением полимерного материала на тканую основу из натуральных или синтетических волокон.

Из всего ассортимента выпускаемых, выпускаемых в настоящее время ИК, 70% составляют кожи с поливинилхлоридным (ПВХ)-покрытием. ПВХ-покрытие является многокомпонентной системой, включающей добавки стабилизаторов, пластификаторов, наполнителей, модификаторов и других компонентов, введение которых позволяет значительно изменить свойства полимера. Так, в зависимости от вида и количества пластификаторов температура текучести ПВХ-покрытия находится в интервале от 370 до 440 К.

Ультразвуковой сваркой можно успешно сваривать ИК через нетермопластичные листовые или пленочные подложки из материала, совместного с материалом покрытия ИК, а также при наличии промежуточного слоя, например, из пенополиуретана (ППУ), между слоями ИК или ИК и подложкой. При изготовлении элементов отделки салонов транспортных средств интерьеров возникает необходимость соединять ИК и ПВХ - подложкой через промежуточный слой ППУ.

На прочность сварных соединений ИК и стабильность механических свойств большое влияние оказывает схема управления процессом сварки. лучшие результаты достигаются при сварке с ограничением толщины шва в пределах 0,7-0,9 от суммарной толщины покрытий или покрытия и ПВХ - подложны. При испытаниях сварных соединений на расслаивание разрушение происходит путем отслаивания покрытия от основы.

Сварка жестких пластмасс.

Сварка полистирола, сополимеров стирола, полиметилметакрилата, капролона, поликарбоната и других полимеров, имеющих высокий модуль упругости и низкий коэффициент затухания, широко применяется при изготовлении различных объемных деталей и конструкций: от контейнеров и сосудов до товаров народного потребления (спортивных изделий и игрушек). В этом случае ультразвуковая сварка позволяет значительно снизить трудоемкость процесса, увеличить производительность труда, повысить культуру производства и освободиться от применения токсичных клеев, вредных для здоровья человека.

В зависимости от формы изделия и материала может применяться контактная и передаточная сварка или комбинация этих способов. При передаточной сварке нет необходимости разогревать весь объем материала. Сварной шов получается в результате расплавления полимера в зоне контакта деталей. Ясно, что в процессе сварки следует стремиться к концентрации энергии ультразвуковых колебаний непосредственно на стыкуемых поверхностях. Изменением геометрии свариваемых деталей можно концентрировать энергию ультразвуковых колебаний в том или ином сочетании, что позволяет ускорить процесс сварки.

Рекомендуются разнообразные формы и размеры стыков деталей под ультразвуковую сварку в зависимости от конкретных изделий и материалов, но наиболее распространенной является V - образная разделка кромок, которая проста в изготовлении и дает хорошие показатели прочности сварных соединений. Наиболее эффективным углом при вершине V - образного выступа является угол 90°, при котором обеспечивается минимальная площадь контакта деталей перед сваркой.

Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям, по оси симметрии. если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяется экспериментально. В зависимости от формы литьевого изделия для сварки могут быть использованы волноводы с плоской или фигурной рабочей поверхностью. В последнем случае рабочий торец волновода прилегает к поверхности свариваемых деталей, копируя ее форму. Это необходимо в том случае, когда нужно получить герметичный шов.

Для фиксации деталей могут применяться различные удерживающие устройства: опоры гнездообразные, сферические и т.д. Оптимальный режим сварки: время 3 с; амплитуда 40-40 мкм; усилие сжатия 50-150 Н; частота 22 кГц.

Резка с одновременной сваркой пластмасс.

В последнее время получают широкое применение в промышленности и медицине методы ультразвуковой резки с одновременной сваркой пластмасс и биологических тканей. В этом случае производительность возрастает до 10 раз по сравнению с механическими методами резки.

Сущность способа заключается в том, что на инструмент-волновод, геометрия которого определяется плотностью разрезаемого материала, накладываются упругие механические колебания ультразвуковой частоты. Это позволяет значительно снизить усилие резания, улучшает качество обработанной поверхности при полном отсутствии деструкции полимеров, таких как полистирол, оргстекло, полипропилен, полиэтилен, полиамид и др.

Используемые инструменты-волноводы представляют собой экспоненциальные стержни с режущей частью в виде ножа со специальной заточкой, изготовленные из титановых сплавов, а также стали 45 и 30 ХГСА.

При резке пластмасс можно перемещать либо сам волновод-нож, либо деталь. Волновод-нож в процессе перерезания отодвигает срезаемый материал вверх с помощью продольного скоса (режущей грани), а другой стороной производит выравнивание поверхности детали. В этом случае нет отходов в виде стружки и опилок и получается хорошее качество реза. Режущая часть инструментов-волноводов может быть самой разнообразной геометрической формы в зависимости от требуемых геометрических параметров изделия: круглой, квадратной, прямоугольной, пластинчатой, дисковой и др.

Методы сварки и резки можно применять комбинировано. Это дает значительный эффект, например, если необходимо сварить по концам две детали и одновременно отделить их вдоль сварного шва друг от друга. Такой метод позволяет укупоривать различные продукты в полиэтиленовые тубы.

Основные элементы машин для УЗС:

сварочный узел (акустический узел), опора, механизм давления, механизм перемещения подвижных элементов, механизм включения и выключения УЗК, вспомогательное устройство и станина (корпус).

Машины для УЗС пластмасс делятся на машины для точечной контурной прессовой сварки, шовной и шовно-шаговой сварки. Применяются переносные установки, например, ручные пистолеты небольшой мощности. Мощность машин от 100 Вт до 1,5 кВт. Наиболее распространенной частотой сварочных машин является 20-22 кГв.

Важнейшим узлом, составляющим основу и заключающим в себе специфику оборудования и технологию ультразвуковой сварки пластмасс, является электромеханическая колебательная система (сварочный узел). Электромеханическая колебательная (акустическая система) служит для преобразования электрических колебаний ультразвуковой частоты, вырабатываемых ультразвуковым генератором, в механические колебания той же частоты. Ультразвуковыми являются колебания, частота которых превышает 16000 Гц (4,5). Кроме того, акустическая система выполняет функции передачи этой энергии в зону сварки, согласования сопротивления нагрузки с внутренним сопротивлением системы и геометрических размеров зоны ввода энергии с размерами преобразователя-излучателя. С помощью сварочного узла обеспечивается необходимая колебательная скорость на рабочем торце волновода при максимальном КПД на резонансной частоте независимо от изменения нагрузки, и составляет 30-60 мКм.

Ультразвуковые колебания представляют собой упругие волны, распространяющие в любой материальной среде, находящейся в твердом, жидком или газообразном состоянии. Возникновение упругих волн обусловлено тем, что при смещении некоторой точки упругой среды под действием внешнего усилия возникают силы, стремящиеся возвратить точку в положение равновесия.

Преобразование электрической энергии в энергию механических упругих колебаний основано на использовании магнитострикционного или пьезокерамического эффекта. Не останавливаясь на физической сущности этих явлений, подробно освещенной в специальной литературе, укажем только, что они характерны для ферромагнитных (в случае магнитострикции) и пьезокерамических (в случае электрострикции) веществ. Если эти вещества претерпевают некоторую деформацию, то их магнитные или электрические свойства меняются (прямой магнитострикционный эффект). И, наоборот, если эти вещества поместить в магнитное или электрическое поле, то в них возникает механическая деформация, вызывающая изменение размеров тела (обратный магнитострикционный эффект).

Магнитострикционные преобразователи, предназначенные для сварки, выполняют в основном двухстержневыми. Их набирают из тонких 0,1 - 0,2 мм пластин магнитострикционного металла, что уменьшает потери на вихревые токи и магнитный гистерезис.

Наилучшим материалом для изготовления преобразователей являются железо-кобальтовые сплавы (пермендюр К49Ф2; К65, где соответственно 49% и 65% Со, 2% V остальное Fе).

Так, пермендюр обладает наибольшим магнитострикционным удлинением и наивысшей точкой Кюри. Однако технология обработки и пайки его достаточно сложна. Наибольшее применение для изготовления пакетов находит никель, который обладает достаточным удлинением, имеет хорошие прочностные, деформационные и антикоррозионные свойства и легко паяется со сталями.

Трансформатор упругих колебаний является согласующим акустическим элементом между преобразователями и волноводом, и служит для согласования параметров преобразователя и волновода, а также для увеличения амплитуды колебаний на его выходном торце. В большинстве случаев используются ступенчатые трансформаторы упругих колебаний, имеющие наибольший коэффициент усиления, равный 4-6 (отношение амплитуды на выходе к амплитуде на торце). Трансформаторы изготавливаются из ст.45; 30ХГСА, 40Х и присоединяются к пакету преобразователя при помощи пайки припоями Пср-40, ПОС-6- и др. С волноводами они соединяются с помощью резьбовых шпилек.

Волновод-инструмент предназначен для усиления амплитуды смещения выходного торца трансформатора и передачи механической энергии от последнего к нагрузке - в данном случае к месту, где производится ультразвуковая сварка. Рабочий торец волновода может иметь различную форму в зависимости от свариваемого изделия и вида ультразвуковой сварки (точечная, шовная). Усиление амплитуды смещения достигается применением сужающихся по определенному закону волноводов. Для сварки, в основном, применяются волноводы четырех типов: цилиндрические (ступенчатые), экспоненциальные, конические и катеноидальные.

Расчеты трансформаторов и волноводов можно найти в специальной литературе. Коэффициент усиления у таких волноводов составляет порядка 5-10, при этом амплитуда на конце волновода при холостом ходе должна быть 30-40 мКм.

Материал, предназначенный для изготовления волноводов и трансформаторов, должен обладать хорошими упругими свойствами, низким дескрементом затухания, высокой усталостной прочностью, хорошей обрабатываемостью резанием и невысокой стойкостью. К таким материалам относятся ст45, ЗОХГСА, 40Х, а также алюминиевые и титановые сплавы.

Магнитострикционные преобразователи охлаждаются проточной водой. Пьезокерамические имеют принудительное или естественное воздушное охлаждение.

Основное назначение опоры - фиксация изделия при сварке. В некоторых случаях опора рассматривается как активный элемент волноводно-акустического тракта. Опора может использоваться для подогрева или охлаждения. Поскольку опора участвует в распределении энергии среди элементов колебательной системы, ее можно использовать для получения информации о ходе процесса сварки. В этом случае опора выполняется в виде датчика. В некоторых случаях опора играет еще и дополнительную роль, являясь элементом механизма давления.

Сварочный узел или опора должны иметь возможность перемещения. Подвижному элементу сообщается движение от механизма перемещения при помощи автоматического привода - электрического, пневматического или гидравлического.

В заключение необходимо отметить, что мы обладаем всеми необходимыми навыками, опытом и знаниями, чтобы разработать дополнительные приспособления и механизмы, отвечающие конкретным задачам и требованиям клиента, консультировать и оказывать техническую поддержку. Наши специалисты готовы предложить оптимальные технические решения с учетом всех особенностей запросов каждого клиента.